¿Qué tienen en común los robots con los bailarines de ballet?

El ballet es una compleja máquina de relojería que funciona a la perfección cuando se cuidan todas las piezas que lo componen. Hasta tal punto es así, que el primer requisito para que una coreografía llegue a buen término, es que todos los bailarines coordinen al milímetro sus movimientos. Este duro trabajo ha sido estudiado durante años por científicos de todo el mundo, ya que en su interior esconde todo un entramado matemático. Recientemente, los norteamericanos Elizabeth Bradley y Joshua Stuart creaban varias secuencias de movimientos basadas en el caos partiendo de piezas clásicas. Ahora, estos estudios han traspasado las barreras artísticas para llegar a las fábricas automovilísticas de todo el mundo y sacar así el máximo partido al “arte del movimiento”.

Estas plantas de producción pueden llegar a producir a diario una media de 1.000 vehículos y consumir fácilmente varios cientos de Gw/h de electricidad al año. Alrededor del 70% de la demanda energética en una fábrica proviene de los motores eléctricos que impulsan las cintas transportadoras o la maquinaria. Sin embargo, los robots industriales que ensamblan carrocerías aún tienen un largo camino por recorrer en lo que a ahorro energético de sus sistemas de control se refiere.

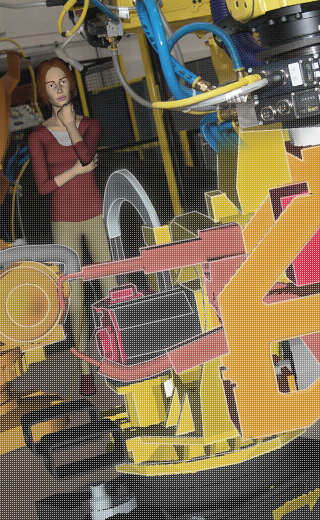

Para descubrir qué se puede hacer para mejorar esta tendencia, Volkswagen, Siemens, y la Sociedad Fraunhofer se han unido en un proyecto de investigación sobre los movimientos de los robots en las plantas de fabricación. Durante tres años, la llamada Innovation Alliance Green Carbody Technologies (InnoCaT) utilizará soluciones de software eficientes que intentarán hallar el mejor proceso de producción para ahorrar consumo energético.

Hasta ahora, las trayectorias de los robots en la línea de producción se habían programado manualmente. Los obstáculos que se encontraban a su alrededor, los errores a la hora de fijar las alturas de engranaje o los cambios bruscos al cambiar de dirección suelen ser las causas de mayor consumo a la hora de construir coches. En este sentido, se han estudiado diferentes medidas para mejorar estas trabas y se ha llegado a la conclusión de que:

- Ajustar la trayectoria del movimiento de los robots usando los algoritmos de velocidad ayuda a ahorrar entre un 10% y un 50% de energía consumida.

- Automatizar los procesos de fundición y ensamblamiento de piezas consigue reducir los tiempos de trabajo a segundos.

- Al controlar informáticamente todos los procesos y la retirada de los robots, se reducen considerablemente los choques y los errores.

Gracias a la automatización de los movimientos de los robots que permiten software como el de Tecnomatix de Siemens, las fábricas de Volkswagen conseguirán sacar sus productos a escena con menos coste, pero con la misma o mayor eficiencia milimétrica.

|

“Claves de la Competitividad de la Industria Española“ |