PLM es la herramienta ideal para crear un gemelo digital

Estamos oyendo hablar de la Industria 4.0 como el camino hacia el que hay que ir, pero ¿sabemos realmente cuáles son los componentes de esta Cuarta Revolución Industrial? Nuestra visión es una solución de principio a fin desde el concepto y el diseño, a través de la fabricación y hasta los sistemas de producción y automatización. En el artículo que sigue explicaremos una de las piezas clave dentro del camino de la digitalización para cualquier empresa que desarrolla producto: PLM.

¿Qué es PLM?

PLM proviene del inglés Product Lifecycle Management (Gestión del Ciclo de Vida del Producto) y se define como un enfoque estratégico que aplica de forma consistente una serie de soluciones de negocio para soportar la creación, gestión, comunicación y uso de la información de producto de forma colaborativa. En este enlace, se encuentra información para profundizar más sobre el concepto.

Si lo contextualizamos en la industria 4.0, PLM se sitúa desde el comienzo ya que es una pieza clave desde la gestión de la idea y, posteriormente, el proyecto de desarrollo de producto. En esas fases, se definen los requerimientos del producto, se comienza con el desarrollo del mismo ligando sus características con los requisitos (ya sean de mercado o regulatorios).

Hay una gran cantidad de información en evolución continua relacionada entre sí y a la que acceden personas de distintos equipos. Se trata de construir un gemelo digital en el que no solo se diseña sino que se analiza el comportamiento desde los distintos puntos de vista: sistemas, estructural, fluidos… Esta colaboración en torno al producto permite reducir tiempos de análisis y evita errores por falta de comunicación.

Otra característica es la gestión de la complejidad de los productos ya que, a lo largo del tiempo, han ganado peso disciplinas como la electrónica y el software y, por lo tanto, exigen un enfoque de sistemas integrados difícil de gestionar fuera de un entorno PLM.

Otro aspecto de la complejidad es la variabilidad de los productos, que es cada vez mayor, tanto desde el punto de vista del cliente que demanda un producto más personalizado como por la propia evolución de los productos. Esto implica una gestión tanto de los productos como de los cambios garantizando la trazabilidad a lo largo de todo el ciclo de vida.

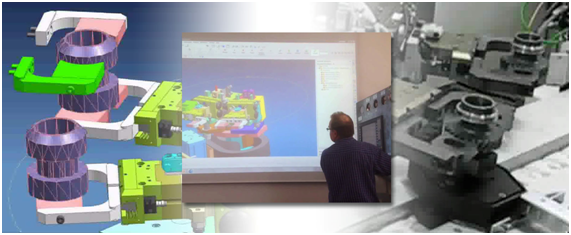

Mención específica sobre nuestra visión del entorno PLM es la fabricación digital. De la misma manera que hablamos del gemelo digital en el desarrollo del producto, también nos permite la utilización de un modelo virtual para definir los procesos de fabricación y su posterior simulación. Lo podemos hacer desde un nivel de operación hasta el nivel de línea de producción, llegando incluso a la simulación de la planta completa. Esto nos lleva a ser capaces de tomar decisiones de una forma objetiva en cuanto a costosas inversiones en medios de producción y optimizar los recursos necesarios.

Esa unión entre el mundo virtual y físico tiene su máximo exponente al conectar una programación preparada para un entorno físico con el gemelo digital para validar y verificar el correcto comportamiento.

Pero no tenemos por qué quedarnos en la producción. Lo productos que fabricamos durante su uso requieren un mantenimiento por lo que PLM permite gestionar no sólo el producto como salió de la fábrica sino durante su vida (que en algunos casos puede ser mayor de 25 años). Así aporta información de las distintas operaciones de mantenimiento tal y como se concibieron, trazando todos los cambios que sufra e incluso su desmantelamiento.

Por último, y como conclusión sobre la realidad que están viviendo ya algunas empresas, en este vínculo, podréis ver una muestra del camino de transformación digital que se ha seguido y se explica los resultados que está obteniendo.

Autor: Luis Miguel Jara, Business Development Consultant en Siemens PLM Software – Siemens PLM Software.