Cómo convertir el dióxido de carbono en etileno

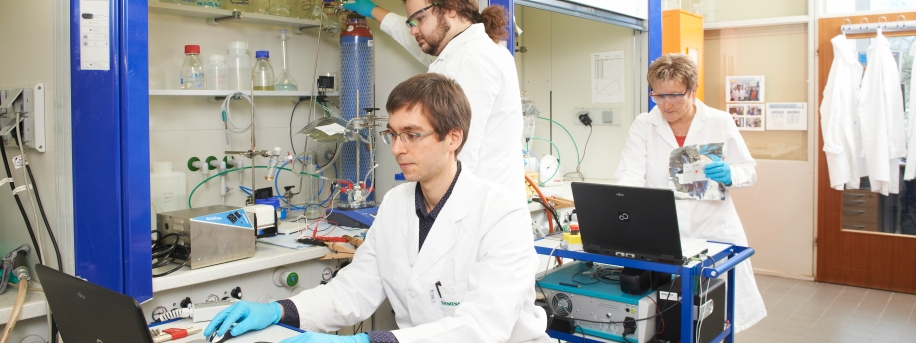

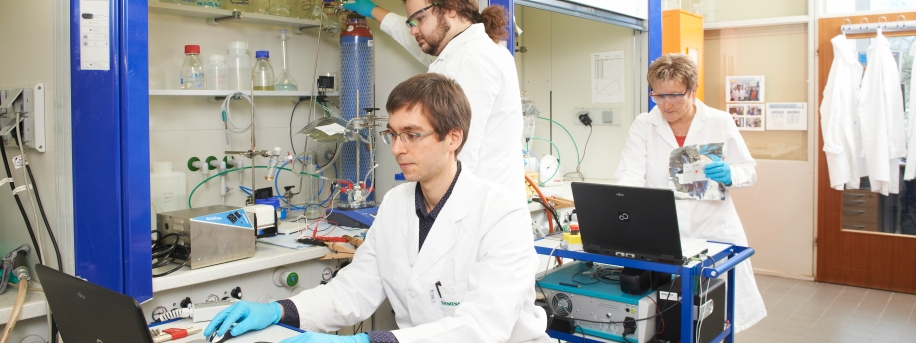

El Dióxido de Carbono (CO2) es el compuesto químico culpable, entre otras cosas, de la ola de calor que estamos viviendo actualmente a nivel mundial debido a su alta concentración en la atmósfera. Es uno de los gases presente en grandes dosis en la naturaleza y ahora un equipo formado por los mejores especialistas de Siemens, Evonik, la Universidad Técnica de Berlín, Universidad Ruhr de Bochum y el Instituto Helmholtz perteneciente a la Universidad de Erlangen-Núremberg, ha descubierto una nueva funcionalidad que puede revolucionar la industria: la transformación del mismo en etileno.

La clave está en la electrolisis

Para la transformación del dióxido de carbono en etileno, el equipo está concentrado en el desarrollo de un proceso de conversión que, no solo resulte exitoso, sino que sea sencillo de implantar en un futuro. La base de esta producción de etileno se basa en un elemento tan común como el agua: a partir de una disolución de dióxido de carbono en agua utilizan un sistema de electrolisis directo de una sola etapa, o, explicado de una manera más sencilla, transmiten una descarga de energía a dicha disolución para así separar las moléculas que componen el CO2 y las de H2O y obtener por un lado oxígeno (O2) y por el otro etileno (C2H4).

Siemens, empresa que ha tomado el liderazgo del equipo de eEthylen, aporta un sistema de electrolisis (ya empleado desde hace un tiempo para la producción de hidrógeno) de funcionamiento continuo. El resto de instituciones se centran en procesos de investigación relacionados con los catalizadores:

- La Universidad Técnica de Berlín analiza la capacidad catalítica del sistema

- La Universidad Ruhr Bochum investiga la composición química de los catalizadores

- Evonik – ayudados por la experiencia en electrodos del Instituto Helmholtz –se está concentrando en la obtención de electrodos de gran tamaño (ya que así aumentaría la velocidad del proceso de producción de etileno).

Si eEthylen consigue optimizar el proceso de producción electrolítica, el resultado revolucionaría para siempre los procesos de obtención de materiales convencionales, no solo reduciendo la contaminación atmosférica que producen los largos y complicados procesos que se emplean en la actualidad -sobre todo debido a las grandes cantidades de energía necesarias para llevarlos a cabo- sino aumentando también los beneficios en grandes cantidades: hoy en día, una tonelada de etileno cuesta alrededor de 1000 euros y se utilizan anualmente unos 180 millones de toneladas de este material en todo el mundo por lo que cada año se gastan unos 180 mil millones de euros.

Imagínense los beneficios si el proceso de obtención del etileno se basase en una simple electrolisis en lugar del llamado steam cracking (craqueo por vapor), un proceso químico que consiste en quebrar las moléculas de un compuesto utilizando kilómetros de tuberías bajo tierra por las que circula vapor a altas temperaturas del cual se obtienen alrededor de 15 materiales diferentes que luego hay que separar. Un proceso que es además de muy costoso, altamente criticado por grupos medioambientales.

El etileno es uno de los compuestos químicos más importantes para la industria debido a su utilidad para la producción de una diversidad de productos:

- En el campo sanitario, se emplea como anestésico por inhalación.

- En el campo alimenticio, es utilizado como refrigerante y también en el proceso de maduración de frutas y verduras.

- En el campo industrial, es el compuesto clave para la producción de plásticos, por lo que está presente en casi todo lo que nos rodea.

El proyecto eEthylen, que comenzó en octubre del pasado año, tiene un plazo de tres años para conseguir sacar adelante este proceso. De conseguirlo, Siemens pasaría a formar parte de los libros de química.