7 cosas que deberías saber sobre el Internet de las Cosas y la Industria 4.0

Los conceptos de Internet de las Cosas e Industria 4.0 están muy relacionados. Si nos fijamos en las definiciones propias atribuidas a cada uno de ellos, tenemos que el IoT es “una ampliación de la actual Internet que permite las conexiones y la comunicación entre los objetos físicos y los dispositivos” mientras que la “Cuarta Revolución Industrial” se refiere a “una visión de la fabricación informatizada con todos los procesos industriales interconectados”. Es decir, la una se alimenta de la otra ya que ambas nacen de la necesidad de conectar los diferentes equipos y de la comunicación entre sí.

Más allá de estas definiciones teóricas, la parte práctica es la que nos enseña las ventajas de usar estas innovaciones en nuestro día. Aquí os presentamos las siete claves para entender en qué consisten el “Internet de las Cosas” y la “Industria 4.0”:

- Decisiones más rápidas y mejores: cuando los dispositivos están conectados, los datos que generan pueden ir directamente hacia las aplicaciones de software controladas por usuarios. En un solo vistazo, pueden tomar decisiones más eficaces que si tuvieran que analizar uno por uno cada equipo de la fábrica.

- Las personas como eje central: uno de los aspectos más alentadores de esta nueva era digital, es que los individuos siguen siendo el eje central de las operaciones.

- La seguridad cibernética es esencial: los sistemas informáticos en red son muy dinámicos, por lo que su estado de seguridad tiene que ser controlado en un proceso constante y continuo. Para evitar este tipo de amenazas, los nuevos softwares y aplicaciones ya cuentan con métodos de autenticación y soluciones de “monitorización” que pueden detectar y reportar los ataques cibernéticos casi en tiempo real.

- Sensores que miden y analizan: los sensores detectan y miden características o condiciones de un dispositivo físico. Ahora, más allá de indicarnos la temperatura, la presión o la vibración de las plataformas, la nueva generación consigue captar esos datos y analizarlos para dar una visión inteligente de los parámetros. De hecho, muchos de ellos ya piensan por sí mismos y son capaces de auto-regularse para lograr las condiciones óptimas en sus instalaciones.

- Las máquina herramienta serán considerados como sistemas físicos cibernéticos: o lo que es lo mismo, los ordenadores se encargarán de supervisar y controlar procesos físicos a través de un circuito de retroalimentación en un entorno de red. Gracias a la automatización de los procesos físicos, seremos capaces de crear sistemas que se regulan y controlan de manera remota.

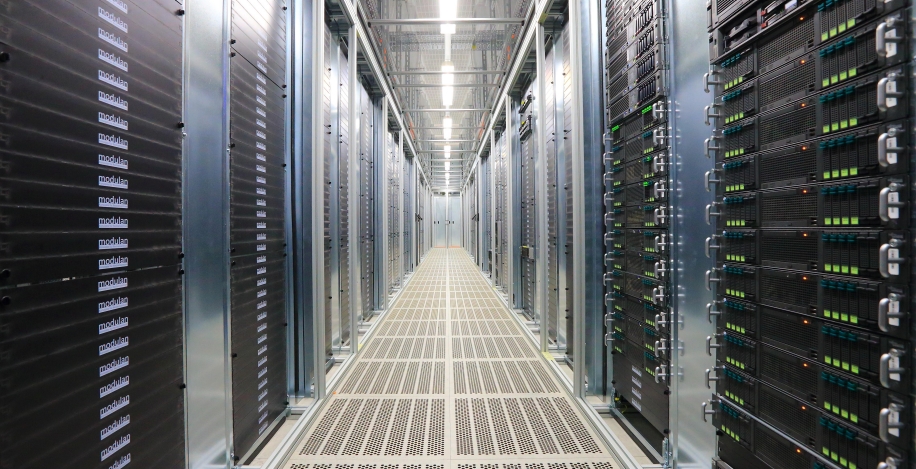

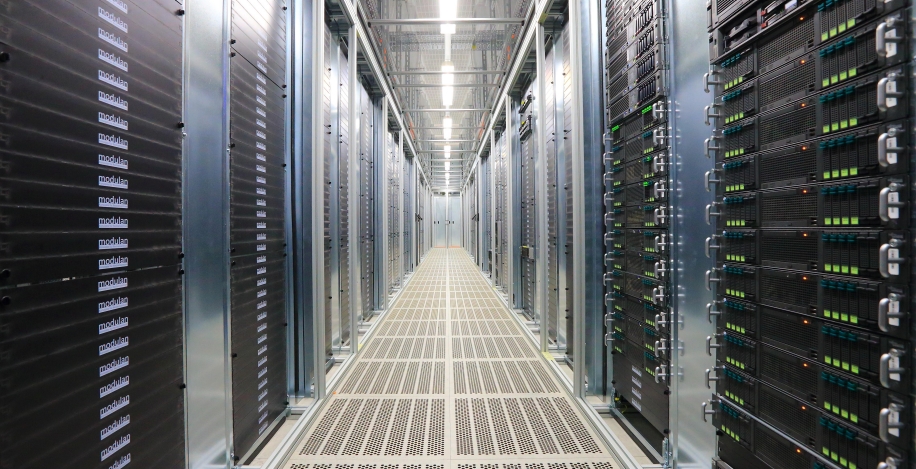

- La Nube llega a la industria: gracias a la digitalización, se logra que el almacenamiento y procesamiento de datos se realice de manera remota (reduciendo costes), sin problema de espacio (la capacidad de almacén es enorme y puede ampliarse rápidamente) y conectando a diferentes usuarios aunque estén en diferentes lugares o pertenezcan a otro proceso de trabajo.

- Fabricación “adaptable”: la nueva fábrica 4.0 se adaptará constantemente a las necesidades de la sociedad o del cliente, variando la producción y creando productos personalizados.

En pocas palabras, la fusión entre “Internet de las Cosas” e “Industria 4.0” se traduce en que las fábricas y sus procesos se “gobiernan” desde un ordenador, sin límites de tiempo (control remoto desde dispositivos móviles) o espacio (plantas que aún no han sido construidas). ¡Bienvenido a la fábrica del futuro!

|

Digital Factory and Process Industries & Drives |